Покрытие металла

Процесс азотирования от ГК «МеталлЭнергоХолдинг»

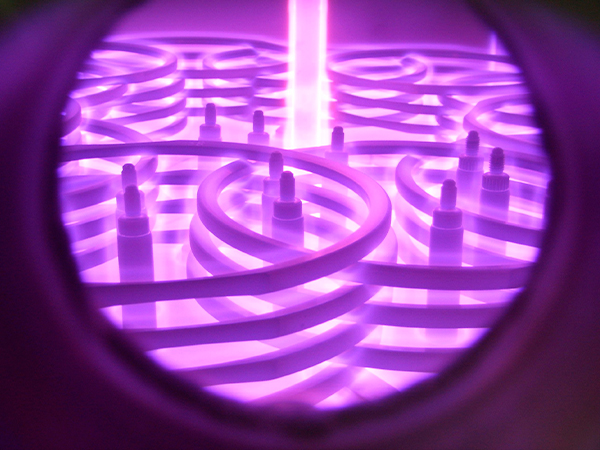

Ионное, плазменное или газовое азотирование — это специальная химико-термическая обработка, в результате которой верхние слои металла насыщаются азотом. Благодаря этому метизы приобретают высокую твердость, износостойкость, устойчивость к коррозии, повышается их термическая стабильность и антифрикционные свойства.

Технология химико-термической обработки азотированием

Процедура азотации металла выполняется с использованием современных печей, внутрь которых помещается заготовка. Под воздействием электрического тока образуется плазма — она одновременно нагревает полуфабрикат и насыщает его поверхностный слой диффузным азотом, что придает металлу дополнительную твердость и повышает усталостную прочность. Это особенно важно для производства валов, так как они подвергаются большим нагрузкам.

Услуга насыщения поверхности металла азотом включает в себя следующие этапы:

- Консультация — наши специалисты определят требования к азотированию деталей исходя из вида и марки металла.

- Подготовительные работы — перед началом работ осуществляется зачистка от загрязнений, влаги, следов коррозии, чтобы обеспечить максимально равномерное и качественное покрытие.

- Химико-термическое воздействие — азотация заготовки с применением специального оборудования и реактивов в соответствии с выбранной технологией.

- Финишная обработка — в зависимости от поставленной задачи в некоторых случаях проводится полировка или закалка.

Характеристики процесса азотирования (азотации) металла

| Параметр | Параметр |

| Методика | диффузное насыщение |

| Назначение | для легированной, низколегированной, углеродистой стали |

| Слой азота | 0,3—0,6 мм |

| Повышение твердости металла | до 1200 HV |

| Стоимость | по договоренности |

Заказать азотирование по выгодной цене

ГК «МеталлЭнергоХолдинг» занимается азотированием деталей, метизов и элементов любой сложности. Богатый профессиональный опыт и специализированное оборудование позволяют нам выполнять химико-термическую обработку металлопроката с высокой точностью и качеством.

Стоимость азотации складывается из следующих факторов:

- типа обрабатываемого металла,

- объема партии и габаритов детали,

- сложности подготовительных работ,

- срочности выполнения,

- наличия и вида дополнительной обработки.

Заказать услугу азотирования металла по привлекательной цене или получить консультацию специалиста можно по телефону +375-82-003-210-437, электронной почте minsk@metatorg.ru и через форму обратной связи на сайте. Наш менеджер уточнит условия оплаты и сроки выполнения работ.

Алитирование на заводе ГК «МеталлЭнергоХолдинг»

Алитирование представляет собой сложный технологический процесс, предполагающий формирование на поверхности металлических деталей тонкой защитной пленки оксида алюминия. Основной нормативно-технический документ, определяющий порядок и правила проведения процедуры — РД 50-412-83.

Особенности химико-термической обработки алюминием

Алитирование представляет собой формирование тончайшего высокопрочного оксидного слоя на поверхности заготовок из стали, чугуна и других металлов. Процесс осуществляется при экстремально высоких температурах, благодаря чему обеспечивается глубокое проникновение алюминия в структуру исходного материала.

Результатом становится повышение жаростойкости и улучшение антикоррозионных свойств детали. Высокоэффективный метод может применяться в отношении сплавов, указанных в таблице.

Металлы, подходящие для алитирования

| Сплав | Особенности |

| Углеродистые стали | Преимущественно применяются низко- и среднеуглеродистые марки. Высоколегированные стали не алитируют, так как процедура теряет свою эффективность. |

| Легированные стали | Обрабатываются достаточно редко, но при правильном выполнении технологии позволяют получить детали с повышенным уровнем износостойкости. |

| Чугун | Насыщение поверхности чугуна алюминием помогает оптимизировать его эксплуатационные характеристики. |

| Медь, титан, молибден, никель, ниобий | Редко подлежат алитированию, так как в этом нет необходимости. Обработка может понадобиться для дополнительного улучшения механических свойств и коррозионной стойкости. |

Технология алюминирования

Виды насыщения поверхностного слоя алюминием:

- погружение,

- нанесение порошкообразных смесей,

- напыление,

- металлизация.

Требования к выполнению процедуры диффузного алитирования

| Параметр | Значение |

| Концентрация алюминия на поверхности обрабатываемого элемента | 9—70 % |

| Соединение диффузного и основного слоев | повышенной прочности и износостойкости |

| Покрытие заготовки | равномерное |

| Изменение размеров (в большую сторону) | 0,01—0,5 мм |

| Твердость поверхности | ≤ 700 HV |

Точное соблюдение технологии алитирования и оптимальное соотношение алюминия на поверхности обрабатываемых элементов позволяют существенно улучшить их механические свойства и эксплуатационные характеристики. Химико-термическая обработка повышает надежность функционирования оборудования в следующих режимах.

Условия эксплуатации деталей с алюминиевым покрытием

| Наименование | Максимальная температура |

| Окисление при высоких температурах | 1200 °C |

| Изотермическое окисление | 1100 °C |

| Циклическое окисление | 1000 °C |

Заказать алитирование по выгодной цене

ООО ГК «МеталлЭнергоХолдинг» предоставляет услугу покрытия металла алюминием по привлекательной цене. Обработка заготовок может выполняться различными способами. Стоимость зависит от выбранного метода, размера заготовок и объема заказа. Гарантируем высокое качество работ, которые выполняются в строгом соответствии с требованиями государственных стандартов.

Вы можете заказать алитирование деталей, заполнив форму на сайте, позвонив по телефону +375-82-003-210-437 или написав на электронную почту minsk@metatorg.ru. Наш специалист ответит вам в течение нескольких минут.

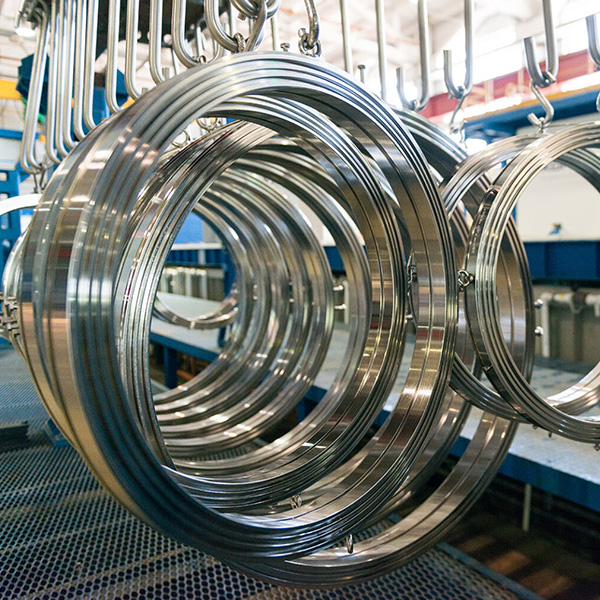

Процесс анодирования на заводе ГК «МеталлЭнергоХолдинг»

Анодирование стали и цветных металлов в гальванической ванне — процесс электрохимического осаждения оксидов на поверхности деталей. В результате образуется прозрачная или черная защитная пленка различной толщины. При добавлении пигментных красителей удается получать покрытия разных оттенков. Это свойство анодирования используется декораторами.

Технология анодирования

Электрохимической обработке подвергают углеродистые и низколегированные стали, титановые, алюминиевые, магниевые, цинковые сплавы и латунь. Скорость анодирования зависит от параметров тока (сила и плотность), температуры нагрева/охлаждения электролита, концентрации веществ в гальванической ванне.

Анодное окисление требует выполнения вспомогательных операций:

- предварительной очистки окрашиваемых поверхностей (травление, обезжиривание);

- финишного купирования защитной пленки паром, горячей водой или специальным раствором.

Анодирование повышает коррозионную стойкость металлов за счет создания барьерной защиты, предотвращающей доступ влажного воздуха, агрессивных паров и веществ. Улучшает адгезию поверхности — сцепление с лакокрасочными декоративными покрытиями. Прочность и износостойкость пленки зависит от используемого способа электрохимической обработки.

Методы анодного оксидирования металла

| Способ анодирования | Особенности | Температурный режим |

| Теплый | Подготовка поверхности к окраске для лучшей адгезии с ЛКМ. Коррозионная стойкость низкая. | +50 °C |

| Холодный | В основном применяется для алюминия, обеспечивает надежную защиту от окисления. Покрытие несовместимо с органическими ЛКМ. | +5 °C |

| Твердый | За счет применения нескольких электролитов в большой концентрации формируется высокопрочная защитная пленка. | +18…+25 °C |

Характеристики анодного покрытия

| Параметр | Значение | |

| Толщина пленки | до 200 мкм | |

| Плотность тока | 3—50 мА/см2 | |

| Напряжение | до 100 В | |

| Микротвердость покрытия | 1000—1500 HV | |

| Пленочная растворимость в зависимости от применяемых кислот | хромовая | слабая |

| серная | умеренная | |

| щавелевая | нерастворимая | |

| Электросопротивление | 109—1014 Ом∙м | |

Свойства оксидной пленки зависят от ряда факторов — типа металла, условий анодирования и толщины покрытия. Они также могут варьироваться в зависимости от температуры, времени обработки и других параметров. Для получения оптимальных характеристик необходимо контролировать все этапы технологического процесса.

Применение оксидированного металла

Анодирование задействуется во многих отраслях, включая производство автотранспорта, метизов и электроники. Обработанный металл востребован при изготовлении промышленной, обувной и мебельной фурнитуры, элементов одежды и бижутерии, так как улучшает ее потребительские и декоративные качества.

Заказать анодирование по выгодной цене

ГК «МеталлЭнергоХолдинг» оказывает услуги по гальванической обработке деталей сложной формы. Богатый профессиональный опыт наших специалистов и специализированное оборудование обеспечивают высокое качество исполнения. На нашем сайте вы можете заказать анодирование в различных электролитах по твердой, горячей и холодной методике.

Получить дополнительную консультацию и оставить заявку можно по телефону +375-82-003-210-437 и электронной почте minsk@metatorg.ru. Цена услуги рассчитывается индивидуально, зависит от используемых реагентов, режима обработки, серийности производства.

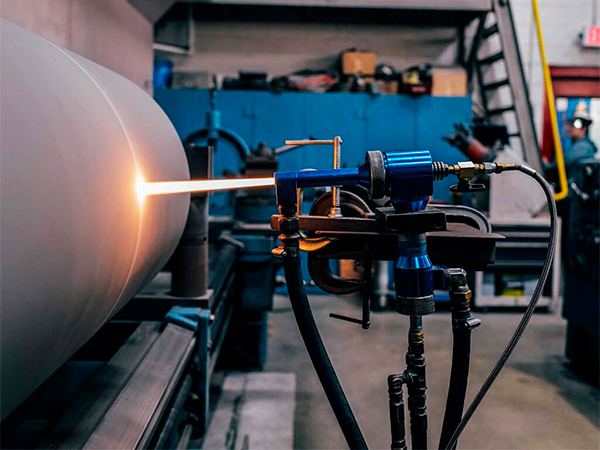

Услуга антикоррозионой защиты и гидроизоляции трубопроводов от ГК «МеталлЭнергоХолдинг»

Трубопроводы относятся к металлоконструкциям, работающим в условиях, вызывающих коррозию. Важной задачей являются технические мероприятия по защите труб от влияния коррозионной среды, для продления срока безаварийной эксплуатации. Группа Компаний «МеталлЭнергоХолдинг» оказывает услуги антикоррозионной защиты и гидроизоляции трубопроводов по цене ниже среднего предложения на рынке.

Методы антикоррозионной защиты и гидроизоляции трубопроводов

В ГК «МЭХ применяются различные технологии нанесения однослойной и многослойной антикоррозионной защиты и гидроизоляции трубопроводов из стали — выполняем:

- гальванические покрытия медью, никелем, хромом, цинком;

- нанесение лакокрасочных, мастичных, эпоксидных, органосиликатных, порошковых, полимерно-порошковых покрытий — по методу покраски кистью, безвоздушной покраски, механизированным способом;

- горячее и термодиффузионное цинкование;

- газотермическое и газодинамическое напыление металла и композитов;

- фосфатирование, оксидирование, термомеханическое плакирование, силицирование;

- металлизированное напыление — алитирование, совмещенное с упрочнением бороалитирование, хромалитирование, другие операции.

Противокоррозионной защитой считается нанесение на поверхности трубопровода ингибирующих материалов и средств, создание защитной среды, снижающей или прекращающей коррозионные процессы. Гидроизоляция — метод защиты металла трубопровода от попадания воды и влаги.

Виды противокоррозионноц защиты и гидроизоляции трубных сетей

Единая система защиты подземных трубопроводов от химической и электрохимической коррозии определена ГОСТ 9.602-2016. Требования к защитным покрытиям, методам электрохимической защиты стальных магистральных трубопроводов — ГОСТ Р 51164-98.

Антикоррозионной защитой усиленного и нормального типа с гидроизоляцией для деталей подземных трубопроводов являются покрытия:

- двух- и трехслойные — с термически плавким полимерным слоем, составы на основе полиэтилена, полиолефина, пенополиуретана (ППУ);

- лакокрасочные на основе эпоксидной смолы, битумно-полимерной мастики, армированной стеклянной сеткой;

- термически усаживающиеся ленты, с нанесением термоплавкого клея;

- одно- и двухслойные стеклоэмалевые.

Методы защиты тепловых сетей от наружной коррозии устанавливает инструкция РД 153-34.0-20.518-2003.

Составы для антикоррозийной гидроизоляции труб

| Состав | Характеристика |

| Порошковый алюминий + слой концентрата керамического ильменита | 1 слой Al — до 85% толщины покрытия, керамика 15% |

| Напыление алюминия (алитирование) + кремнийорганическая краска | трехслойное — 2 слоя Al, 1 слой краски |

| Силикатно-эмалевое | оплавление в 2 слоя при нагреве до 800 °C |

| Органосиликатные составы | с проведением термической обработки при 200 °C |

Кроме полимерных составов и металлических оболочек гидроизоляцию выполняют в виде полимер-минеральной эластичной водонепроницаемой мембраны. Она наносится напылением и характеризуется хорошей адгезией.

Применение гидроизоляции и защиты трубных систем от ржавления

Коррозия трубопровода — это процесс разрушения стенок трубы, соединительных деталей и арматуры от воздействия внешней: атмосферной и подземной, и внутренней рабочей среды. Факторов, вызывающих коррозионное разрушение стали, большое количество. По типу воздействия коррозию подразделяют на химическую и электрохимическую.

Химическая — процессы окисления под действием: влаги, газов, температуры, влияния атмосферы, грунта, биокоррозия. Электрохимическая — вызвана воздействием блуждающих токов, внешних источников, контактом металлов с разными потенциалами в коррозионной среде электролита. В зависимости от вида воздействия возникает необходимость использовать разные методы антикоррозионной защиты и гидроизоляции трубопроводов.

Заказать антикоррозионную защиту и гидроизоляцию трубопроводов по низкой цене

Нашим преимуществом является большой выбор способов антикоррозионной и гидроизоляционной обработки трубопроводов вновь строящихся — в заводских условиях, и действующих трасс. Позвоните по номеру телефона компании +375-82-003-210-437, напишите на адрес почты minsk@metatorg.ru, заполните заявку на сайте. Сделаем расчет цены по техническому заданию заказчика, сертификация покрытий проведена.

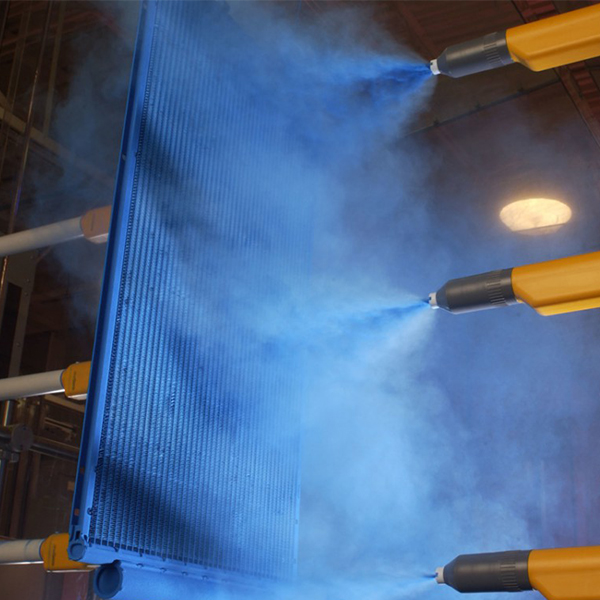

Услуга безвоздушной покраски от ГК «МеталлЭнергоХолдинг»

Для окрашивания больших поверхностей нередко применяется безвоздушная покраска. Она востребована в сфере ЖКХ, на производстве, используется для отделки фасадов, интерьеров. Средства механизации снижают трудоемкость и скорость выполнения покрасочных работ. Данный способ окраски особенно актуален для крупных объектов, применяется для противокоррозионной обработки больших площадей.

Особенности безвоздушной покраски

Суть технологии — создание распыленного/диспергированного потока краски специальным оборудованием. Дробление струи при безвоздушной покраске осуществляется за счет гидравлического давления, без использования сжатого воздуха. Лакокрасочные и антикоррозионные составы вылетают из сопла на высокой скорости и равномерно ложатся на обрабатываемую поверхность. Технические характеристики и методы применения краскопультов регламентированы ГОСТ 9.105-80.

Преимущества безвоздушной окраски

Окраска распылением обладает ценными свойствами, среди которых:

- Экономичность — подача высоким давлением снижает расход ЛКМ.

- Эффективность — метод позволяет покрасить большую площадь за меньшее время, чем традиционные способы.

- Высокое качество — в мелкодисперсном потоке нет пыли и других частиц, которые попадают в пневматические краскопульты вместе с воздухом. Этим обеспечивается качественное и равномерное лакокрасочное покрытие без пористости и посторонних включений.

- Безопасность и экологичность.

Безвоздушная покраска характеризуется мягким нанесением красящего состава без использования растворителей. При выполнении работ по окрашиванию повышается безопасность персонала, соблюдаются санитарно-гигиенические требования. Применение гидравлических аппаратов упрощает формирование барьерной пленки, предотвращающей попадание влаги на обработанную поверхность.

Характеристики безвоздушных окрасочных аппаратов

| Параметр | Значение | |

| Давление, создаваемое насосом на выходе | 2—8 бар | |

| Производительность (максимальный литраж свободного потока) | 2—6 л/мин | |

| Количество двоичных ходов (поршневые конструкции) | 20—60 об/мин | |

| Мощность двигателя | 400—1200 Вт | |

| Напряжение сети | 200 В/380 В | |

| Масса | 15—25 кг | |

| Номер сопла в зависимости от вида ЛКМ | жидкие | 0,009—0,013″ |

| средней консистенции | 0,015—0,019″ | |

| вязкие | 0,021—0,027″ | |

| малотекучие | 0,029—0,056″ | |

Заказать безвоздушную покраску по выгодной цене

ГК «МеталлЭнергоХолдинг» оказывает широкий спектр услуг по декоративной и защитной обработке металлических и строительных конструкций, резервуаров, кораблей. Цена работ рассчитывается индивидуально, зависит от вида используемого оборудования, обрабатываемой площади и вязкости ЛКМ. Заказать безвоздушную покраску можно по телефону +375-82-003-210-437, электронной почте minsk@metatorg.ru или через форму обратной связи на сайте.

Технология борирования на заводе ГК «МеталлЭнергоХолдинг»

Борирование — широко востребованный вид химико-термической обработки, который используется для упрочнения поверхности путем насыщения бором. Целью является повышение устойчивости металла к износу при эксплуатации в агрессивных и абразивных средах под воздействием высоких температур. Борилирование применяется для изготовления инструментов, деталей дробильных и просеивающих машин, буровых установок и прочей аппаратуры, эксплуатируемой в тяжелых условиях.

Технология борирования

Борирование существенно повышает поверхностную твердость стали, придает устойчивость к агрессивной среде и образованию окалины. Данный вид обработки улучшает термостойкость металла, что незаменимо для оснащения производственных предприятий. Борированный слой имеет высокую плотность, устойчив к механическим повреждениям и может применяться в любых климатических условиях.

В промышленности используются разнообразные методы борирования. Они позволяют получить необходимый результат в зависимости от планируемого целевого назначения детали.

Борировать сталь можно разными методами:

- Газовым — осуществляется в специальных печах с использованием различных борсодержащих веществ. В процессе работы возможно добавление азота для снижения взрывоопасности среды.

- Электролизной обработкой — проводится с применением жидкой буры в особых ваннах — электролизерах. Борируемые детали монтируются на подвески и выдерживаются в специальной среде.

- Жидкостным — представляет собой нанесение бора на поверхность стали без электролиза. Осуществляется в специальных емкостях при использовании солей хлора с добавками борсодержащих веществ. В расплав вводят электрохимические восстановители, легирующие элементы и прочие примеси.

- Пастами — применяется для заготовок больших размеров. При таком способе возможна обработка только отдельных участков металлоконструкций.

- Насыщением поверхности борным порошком в специальных емкостях под воздействием высоких температур. Этот способ позволяет нанести тонкий слой бора, что существенно уменьшает стоимость процесса.

Характеристики технологического процесса насыщения поверхности бором

| Метод | Температура | Время выдержки |

| Газовый | 800—900 °C | от 2 до 6 часов |

| Электролизный | 930—950 °C | |

| Порошковый | 900—1000 °C |

Заказать борирование по выгодной цене

ГК «МеталлЭнергоХолдинг» выполняет все виды химико-термической обработки металлов на современном оборудовании. Профессионализм наших сотрудников и соблюдение государственных стандартов обеспечивают высокое качество реализации.

Заказать борирование деталей можно по телефону +375-82-003-210-437, электронной почте minsk@metatorg.ru или через онлайн-форму на сайте. Мы работаем без привлечения посредников, что позволяет нам предлагать услугу по лучшей цене.

Услуга бороалитирования на заводе ГК «МеталлЭнергоХолдинг»

Бороалитирование — технология обработки стали и других металлов, которая сочетает химическое и термическое воздействие. Детали насыщаются одновременно металлическими и неметаллическими компонентами. Термодиффузия бора и алюминия в сплавы улучшает их характеристики. Метод востребован на металлургических предприятиях, в машиностроении, приборостроении и сборке самолетов.

Преимущества бороалитирования

Бороалитирование положительно влияет на свойства металлов, поэтому полностью оправдано. Химико-термическое воздействие улучшает характеристики стали, преимущественно углеродистых марок, оберегает от коррозии, увеличивает срок службы. Такая защита более эффективна, чем окрашивание. Обработке также поддаются тугоплавкие металлы и сплавы на основе никеля.

Бороалитирование применяют для проката и деталей, чтобы повысить такие свойства:

- устойчивость к износу,

- жаростойкость,

- сопротивляемость коррозии.

Технология насыщения поверхности бором и алюминием

Предварительно поверхность металла очищают от следов ржавчины и смазки с помощью растворителей, протравливания кислотами и щелочами. Также используют механическую очистку — шлифовку, пескоструйный метод. Острые кромки, которые являются нерабочими, перед диффузией притупляют. Если бороалитированию поддается не вся деталь, то участки, не подлежащие насыщению бором и алюминием, защищают от воздействия.

Технология предусматривает несколько циклов нагревания до температуры около 950 °C с выдержкой в 15 минут и охлаждением до 650 °C. Иногда применяют изотермический способ. Обработку проводят в смесях в виде порошка или при помощи активных насыщающих обмазок, содержащих карбид бора, фторид натрия и алюминий. Соотношение компонентов приведено в таблице.

Состав обмазки для бороалитирования

| № смеси | Содержание карбида бора, % | Содержание алюминия, % | Содержание фторида натрия, % |

| 1 | 48 | 48 | 3—4 |

| 2 | 58 | 38 | 3—4 |

| 3 | 68 | 28 | 3—4 |

| 4 | 78 | 18 | 3—4 |

| 5 | 88 | 8 | 3—4 |

Характеристики металла после покрытия бором и алюминием

Выбор режима технологии зависит от параметров, которые необходимо достичь. У сталей Ст3 и Ст45 после бороалитирования жаростойкость увеличивается в 1,5—3 раза, если применять термоциклический, а не изотермический метод. Также термическое насыщение увеличивает предел текучести в 2 раза, а предел прочности — в 1,5 раза. Если стоит задача усилить устойчивость к износу, то для этих сплавов используют изотермическое воздействие или термоциклическую обработку с небольшим числом циклов.

Заказать бороалитирование по выгодной цене

ГК «МеталлЭнергоХолдинг» поставляет металлопрокат высокого качества по доступной цене и оказывает широкий спектр услуг по его обработке. Предоставляем гарантию на все виды работ. Заказать бороалитирование можно по телефону +375-82-003-210-437, электронной почте minsk@metatorg.ru или через форму обратной связи на сайте. Наши менеджеры проконсультируют вас по всем возникшим вопросам.

Услуга газодинамического напыления на заводе ГК «МеталлЭнергоХолдинг»

Для придания полуфабрикатам дополнительных свойств на многих производствах применяется газодинамическое напыление (ГОСТ 28076-89). Метод используется для обработки металлов, инженерных пластиков и других неметаллических поверхностей (бетона, стекла, керамики, камня). В зависимости от химического состава порошка напыляемый слой придает деталям электро- или теплопроводные характеристики, повышает прочность сплавов, защищает их от межкристаллитной и атмосферной коррозии.

Напылением металлических покрытий также выравнивают рельефные поверхности, восстанавливают геометрические размеры изношенных деталей, устраняют люфтовые выработки элементов узлов вращения. Порошковые металлы используют для герметизации емкостей для хранения ядов, особо токсичных и легко испаряющихся жидкостей, перед пайкой или сваркой их напыляют на твердосплавные заготовки.

Технология холодного/горячего газодинамического напыления

Микрочастицы алюминия, олова, никеля, баббитов разных марок и другие виды порошковых смесей наносят газодинамическим оборудованием. При разгоне до высоких скоростей в атмосфере азота, воздуха или гелия мелкие частицы прочно закрепляются на обрабатываемой поверхности. В зависимости от температуры газовой среды различают холодное (ХГН) и горячее газодинамическое напыление (ГГН). Максимальный нагрев составляет +700 °C. К измельченным металлам добавляют мелкопористую керамику, которая уплотняет напыляемый слой.

Основные преимущества холодного/горячего газодинамического напыления (ХГН и ГГН):

- Формирование покрытия происходит с сохранением структуры и фазового состава частиц.

- При холодной обработке не возникает высокотемпературного окисления металлов.

- Горячий способ позволяет создавать тугоплавкие пленки с антифрикционными свойствами.

- Слой можно наносить локально на небольшие участки.

- Допускается применение стационарного и переносного оборудования разной производительности.

Технические характеристики газодинамических покрытий

| Параметр | Значение | |

| Толщина образуемого слоя | 0,01—10 мм | |

| Адгезия (сила сцепления с поверхностью) | 30—80 МПа | |

| Допустимая пористость | 10 % | |

| Скорость вылета частиц из сопла | 300—1200 м/с | |

| Максимальная фракция порошка | 50 мкм | |

| Способы напыления в зависимости от используемого давления | низкий | 10 атм |

| высокий | 15 атм | |

Заказать газодинамическое напыление по выгодной цене

ГК «МеталлЭнергоХолдинг» предлагает услугу горячего и холодного газодинамического напыления порошковых смесей высокоэффективным оборудованием. В нашей компании можно заказать нанесение слоя любой толщины. Цена работ рассчитывается индивидуально в зависимости от сложности проекта.

Остались вопросы? Наши менеджеры всегда готовы проконсультировать вас. Для этого вы можете связаться с ними любым удобным способом — по телефону +375-82-003-210-437, электронной почте minsk@metatorg.ru или оставив заявку на сайте.

Технология газотермического напыления от ГК «МеталлЭнергоХолдинг»

Газотермическое напыление — метод нанесения мельчайших частиц предварительно нагретого, диспергированного состава на поверхность заготовки. Пластифицируемый в источнике тепла, он распыляется под воздействием мощной газовой струи. В качестве напыляемого материала может быть использован не только металл. Частички, находящиеся в близком к плавлению состоянии, прикрепляются к шероховатой подложке и создают тончайшую пленку. Таким образом обеспечивается защита поверхностного слоя от возникновения коррозии и продление срока службы полуфабриката.

Особенности газотермического напыления

Перед процедурой газотермического напыления требуется провести подготовительные манипуляции. Необходимо предварительно обработать поверхность, используя механический способ, накатку и абразивные средства. Подготовка обеспечит максимально качественный результат. Применимость газотермических покрытий обусловлена их эксплуатационными свойствами — универсальностью, износостойкостью, экологичностью, жаростойкостью, экономичностью, возможностью многократной обработки.

Преимущества газотермического напыления (ГТН):

- быстрое получение электроизоляционного слоя,

- экранирование от радиоактивного излучения,

- создание термического барьера,

- процесс не требует электричества,

- толщину покрытия можно варьировать,

- обработке поддаются объекты различных размеров.

Применение термического напыления (испарения)

| Сфера | Направление использования |

| Нефтехимическая | насосы, компрессоры, краны |

| Автомобильная | коробки передач, детали |

| Энергетическая | генераторы, двигатели |

| Архитектурная | декоративные элементы, скульптуры |

Способ газотермического напыления используется на многих металлургических предприятиях. Он необходим для восстановления, упрочнения, производства деталей и конструкций. Востребован для проведения ремонтных работ промышленного оборудования, работающего в условиях высоких нагрузок и агрессивных сред.

Заказать газотермическое напыление по выгодной цене

Компания ГК «МеталлЭнергоХолдинг» предлагает комплексные услуги по металлообработке на привлекательных условиях. Заказать газотермическое напыление можно через онлайн-форму на официальном сайте, по телефону +375-82-003-210-437 и электронной почте minsk@metatorg.ru. Гарантируется высокое качество работ, быстрое выполнение заказа и доступная цена.

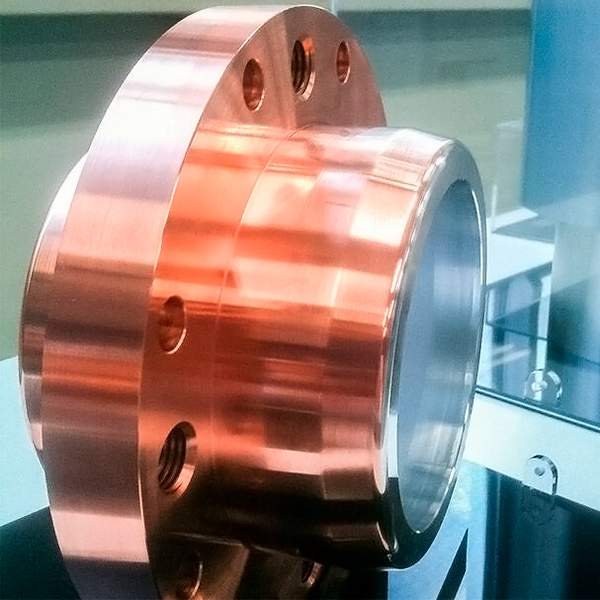

Процесс гальванического покрытия медью (меднения, омеднения)

Технологические особенности использования деталей машин и механизмов предполагают нанесение защитных покрытий, в качестве которых часто выступает слой других металлов, более устойчивых к различным внешним факторам, например, коррозии или механическому износу. Гальваническое покрытие медью (меднение, омеднение), заказать которое возможно у нашего предприятия по привлекательной цене, — процесс нанесения на поверхность металлических деталей тонкого (1–250 мкм) слоя чистого металла, выполняемого в основном для защитных функций и в других целях.

Технология гальванического покрытия медью (меднения, омеднения)

Омеднение в основном выполняется для стальных деталей, хотя вполне возможно нанесение слоя меди на алюминий, чугун, никель и другие металлы. Также обрабатывают неметаллические поверхности.

Гальваническое покрытие металлов и сплавов медью производится по таким этапам:

- обрабатываемая заготовка зачищается и обезжиривается;

- деталь погружается в электролит (кислый или щелочной);

- при пропускании электрического тока с поверхности катода отделяются катионы меди и оседают на обрабатываемой поверхности;

- толщина и качество защитного слоя зависят от силы тока и времени обработки;

- после меднения деталь многократно промывается, при необходимости обрабатывается защитным лаком.

Преимущества меднения металла

Медь известна своими отличными технологическими и эксплуатационными характеристиками — высокой тепло- и электропроводностью, устойчивостью к действию коррозии, низким коэффициентом трения, немагнитностью и другими свойствами. Гальваническое покрытие медью (меднение, омеднение) позволяет получать эффективное защитное покрытие на деталях практически любых сложных форм, с отверстиями и внутренними полостями, придавать эффектный и привлекательный внешний вид, обеспечивает повышение электропроводности и адгезии.

Характеристики гальваники медью

| Стандарты | Виды покрытий | Толщина слоя | Удельное электросопротивление, 10-8 Ом·м | Допустимые рабочие температуры | Микротвердость защитного слоя, МПа |

| ГОСТ 9.314-90, ГОСТ 9.305-84 |

| 6–100 мкм (возможно до 3-5 мм) | 1,68 | До 300 градусов | 590–1470 |

Применение медного покрытия:

- как подслой, улучшающий адгезию других покрытий к защищаемой поверхности — например, при хромировании или никелировании;

- для улучшения электропроводности сталей и других сплавов, улучшения пайки низкотемпературными припоями;

- для уплотнения резьбовых соединений и предотвращения задирания металла при их разборке;

- для предварительного выравнивания поверхностей, удаления мелких изъянов;

- в качестве защитного слоя, предотвращающего цементацию сталей;

- как декоративно-защитное покрытие, придающее оригинальный внешний вид, создания покрытий «под старину» для новых изделий после соответствующей дополнительной обработки;

- для гальванопластики (производства металлических копий изделий).

Заказать гальваническое покрытие медью (меднение, омеднение) по выгодной цене

ООО ГК «МеталлЭнергоХолдинг» предлагает услуги по гальваническому покрытию медью. Согласовать варианты сотрудничества можно в телефонном режиме по номеру +375-82-003-210-437, на сайте, по e-mail minsk@metatorg.ru.

Услуга гальванического покрытия никелем (никелирования) от завода

Гальваническое покрытие никелем (никелирование) используется для придания декоративных свойств и повышения коррозионной устойчивости металлов. Технология Nickel coating применяется для формирования блестящих (обозначаются Нб) и матовых (Н) покрытий.

Процесс гальванического покрытия никелем (никелирования)

Суть метода — осаждение ионов никеля на поверхность обрабатываемого металла под воздействием электрического тока. При строгом соблюдении технологических режимов обработки и контроле используемых электролитов удается добиться износоустойчивых никелевых покрытий различной толщины. Процесс обработки никелированием включает предварительную подготовку поверхности абразивами с последующим обезжириванием.

Характеристики гальванического никелирования металла

| Параметр | Значение | |

| Толщина образуемого слоя | 6–50 мкм | |

| Допустимая температура нагрева покрытий | +650 °C | |

| Микротвердость пленки | матовой | 2,5–4 ГПа |

| блестящей | 4,5–5 ГПа | |

| Электросопротивление осажденного никеля | 7,23 (10-8) Ом·м | |

| Катодный выход по току | для сульфатов | 90–100 % |

| сульфатаминов | до 95 % | |

| хлоридов | ||

| фосфатов | 93–97 % | |

| фтороборатных соединений | ||

| Светоотражающая способность | до 75 ед. | |

Реагенты для гальванического покрытия никелем (Ni)металлов и сплавов

Сульфатный электролит содержит соли натрия и магния, усиливающих электропроводность раствора. Чтобы пассивировать никелевые аноды, в ванну вводят ионы хлора. Сульфаматный раствор содержит сульфамат никеля, который в большой концентрации увеличивает плотность тока в процессе никелирования. За счет этого пористость формируемой пленки снижается. Малонапряженный сульфаматный электролит применяется для гальванопластики и обработки ответственных деталей, когда требуется осаждать никель толстым слоем. Предусмотрено регулярное перемешивание ванны при пропускании тока.

Для улучшения качества пленки применяется предварительное омеднение деталей в растворе серной кислоты и купороса. Электролитический раствор для черного никелирования используется при подготовке деталей под покраску или для обработки деталей, доступ влаги к которым исключен. Черное покрытие характеризуется низкой устойчивостью к коррозии, механическому износу.

Буферным химическим раствором является борная кислота, регулирующая кислотность в катодной области. В качестве блескообразователей в электролитную ванну вводят вещества, не влияющие на катодную поляризацию.

Слабые блескообразующие добавки для никелирования, которые «работают» только на полированных поверхностях:

- хлорамин,

- сахарин,

- бинатриевая соль.

Для них коэффициент светоотражения обратно пропорционален толщине осаждаемого слоя. Сильные блескообразователи (тиомочевина, бутиндиол, кумарин) усиливают катодную поляризацию. Они придают глянец даже матированным деталям за счет выравнивая микрорельефа, эффект не зависит от толщины пленки.

Заказать гальваническое покрытие никелем (никелирование) по выгодной цене

ГК «МеталлЭнергоХолдинг» оказывает услуги по нанесению всех видов гальванических покрытий. В стоимость электрохимического осаждения включается оплата вспомогательных операций. Цена работ рассчитывается индивидуально, зависит от концентрации и состава используемого электролита, режима обработки. Можно заказать никелирование единичных деталей, трубной арматуры, элементов декора и обработку мелкосерийной металлопродукции — подробности по телефону +375-82-003-210-437, электронной почте minsk@metatorg.ru.

Технология гальванического покрытия хромом (хромирования) на заводе ГК «МеталлЭнергоХолдинг»

Во многих отраслях промышленности применяется гальваническое покрытие хромом (хромирование). Суть операции — осаждение ионов хрома под воздействием электрического тока. Применяются методы электрохимической обработки для улучшения декоративных свойств и повышения коррозионной устойчивости. При контакте с воздухом хром образует тугоплавкие, твердые оксиды и карбиды, которые не тускнеют от высокой влажности, не разрушаются при нагреве и воздействии кислотных, щелочных сред.

Особенности гальванического покрытия хромом (хромирования)

Технология гальваники основана на способности хрома растворяться в горячих электролитах. Толщина осаждаемой пленки зависит от плотности тока и времени выдержки обрабатываемой детали в гальванической ванне. Режим гальваники определяется с учетом физико-механических свойств подлежащего покрытию материала.

Обрабатываемые хромированием металлы и сплавы:

- углеродистые и низколегированные стали,

- латуни и другие цветные металлы,

- литейный чугун.

Толщина осаждаемого слоя хрома

| Параметр | Назначение барьерной защиты |

| 6–9 мкм | защитно-декоративное покрытие, наносится на подслой толщиной 0,5–1,5 мкм |

| 25–60 мкм | функциональные покрытия, повышают износостойкость многоразовых пресс-форм, штампов, инструментальной оснастки |

| до 120 мкм | упрочняющая обработка режущих сталей |

| 500 мм | гальванопластика, восстановление и выравнивание выработанных поверхностей |

Виды гальванических процессов

Глянцевые или молочные покрытия формируются при постоянно поддерживаемой температуре электролита и средней плотности тока. Они отличаются высокой плотностью, используются для обработки трубной арматуры, сантехники, корпусов бытовой и промышленной техники.

Пористые пленки необходимы для деталей узлов вращения, они обладают хорошей впитывающей способностью, удерживают смазочные материалы невысокой вязкости. Незначительные капиллярные каналы дополнительно расширяют дополнительной анодной обработкой, чтобы можно было получить высокую пористость защитного хромового слоя. Для формирования защиты от атмосферной коррозии подобная технология не применяется.

Двухслойное комбинированное хромирование — это формирование беспористого глянцевого слоя и упрочняющего осаждения. Для послойного сцепления деталь до 3 минут выдерживают в ванне под воздействием тока 5 А/дм².

Черное хромирование наносится на цветные металлы и стали в качестве подслоя, в основном используется для закрепления пленки молочного хрома. Подслой улучшает адгезию ионов никеля, он обладает высокой термостойкостью, сохраняет прочность, не растрескивается при прогреве металла до +500 °C.

Режимы хромирования металлов в гальванической ванне

| Плотность тока, А/дм2 | Температура, °К | Особенность слоя |

| 30–50 | +330…332 | высокая износостойкость |

| 15–20 | +320…325 | глянцевый блеск |

| 25–35 | +340…345 | матовость |

| 40–60 | +325…331 | повышенная пористость |

Примечание: величина «толчкового/пускового» тока превышает номинальный ампераж в 1,5 раза, время выдержки — не более трёх секунд. Соотношение силы тока, который проходит через ванну, к ее объему (объемная плотность) зависит от характеристик обрабатываемых сплавов.

Заказать гальваническое покрытие хромом (хромирование) по выгодной цене

ГК «МеталлЭнергоХолдинг» оказывает услуги по электрохимической обработке стали, цветмета. Применяются все виды хромирования. Цена работ рассчитывается индивидуально, зависит от плотности тока и время выдержки детали в ванне. В стоимость входит подготовка деталей к электрохимическому процессу. Можно заказать гальванопокрытие единичных деталей и мелкосерийных изделий. Заявки принимаются по телефону +375-82-003-210-437 и электронной почте minsk@metatorg.ru.

Технология гальванического покрытия цинком (цинкования, оцинковки) на заводе ГК «МеталлЭнергоХолдинг»

Углеродистая, низколегированная сталь подвержена атмосферной коррозии. Чтобы снизить риск образования ржавчины, метизы, сортовой и фасонный металлопрокат, стальные конструкции и детали подвергают антикоррозионной обработке. В качестве барьерной защиты от повышенной влажности используется гальваническое покрытие цинком (цинкование, оцинковка). Это технология электрохимического осаждения цинка на поверхность обрабатываемого объекта под воздействием электрического тока.

В отличие от других методов защиты от коррозии, гальваника менее затратная и трудоемкая. Образуемый слой цинка поддается дальнейшей отделке, обладает хорошей адгезией практически со всеми пассивирующими покрытиями, лакокрасочными материалами на органической основе, напыляемыми полимерами.

Преимущества гальванического гальванического покрытия цинком (цинкования, оцинковки)

Гальваническая оцинковка значительно продлевает эксплуатационный ресурс металлоизделий, расширяет сферу их применения. Для электрохимической обработки главное достоинство — равномерное осаждение цинкового покрытия на всей поверхности деталей. Защитный слой образуется в углублениях, проточных канавках, сквозных и глухих отверстиях. Способ электрохимической оцинковки широко применяется в машиностроении, при производстве крепежа.

Цинковое покрытие может выполнять функцию подслоя и финишной отделки. Оцинковка ценится не только за высокие защитные свойства, но и за декоративность. С помощью добавок и пассивации металлам придают разные цвета, оттенки, блеск. Улучшающие компоненты исключают образование пузырей в осаждаемом цинке, снижают пористость защитных покрытий. Они сохраняют стабильность при нагреве до +50 °C, не растрескиваются под воздействием ультрафиолета, от ударных нагрузок.

Технологические характеристики гальваноцинкования

| Параметр | Значение |

| Температура раствора в ванне | +15…30 °C |

| Толщина образуемого слоя (при одном окунании) | 6–30 мкм |

| Плотность тока | 0,5 –400 А/дм2 |

| Кислотность растворов | до 4,5 рН |

Особенности гальванических процессов

Технические параметры гальванооцинковки регламентированы ГОСТ 301-86. В зависимости от количества погружений и времени выдержки деталей в ванне формируется цинковый слой требуемой толщины. Для обработки металлов применяются разные по химическому составу электролиты. Перед погружением в ванну детали очищают, обезжиривают. После обработки их обязательно промывают, затем сушат.

Сравнение цинковых электролитов, используемых в гальванике

| Типы | Компоненты | Плотность тока | Выход по току |

| Сернокислые | ZnSO4 до 700 г/л | 5–30 кА/м2 | 95–100 % |

| Щелочно-цианидные | Na2Zn(CN)4/K2Zn(CN)4/ Na2Zn(OH)4 | 150–200 А/м2 | 70–80 % |

| Цинкатные | ионы Zn(OH)4]2-/Zn(OH)]+/[Zn(OH)3]- | 0,1–0,8 кА/м2 | 80 –85 % |

| ZnO/ Zn(OH)2+NH4Cl | 0,1–0,3 кА/м2 | 96–100 % |

Перед выбором конкретного электролитного состава учитывают несколько параметров:

- эксплуатационные требования к защитным покрытиям;

- необходимость декорирования обрабатываемых объектов;

- электропроводность металлов;

- конструктивные особенности (сложность форм, наличие отверстий и прочее).

При несоответствии параметров гальванического процесса обрабатываемым объектам, нарушениях рецептуры электролита возможно образование дефектов, потемнений, несплошностей осаждаемого слоя. Блескообразователи и усилители блеска придают покрытиям превосходные декоративные свойства. За счет рассевающей способности они позволяют снижать плотность тока электрохимических процессов. Для обработки подвеску можно загружать максимально, не боясь дефектов.

Виды добавок для электрохимической оцинковки

| Название цинкования | Основа | Блескообразователи | Толщина покрытия |

| Щелочное | ZnO +NaOH | Цинкамин-02+ БНК | 1–8 мкм |

| Слабокислое | ZnCl2+KCL+NH4Cl+H3BO3 | ЛГ-50 (А/Б) | 0,5–12 мкм |

| ZnO +NaOH+NaCN | ДС-3 | 1 –15 мкм |

Заказать гальваническое покрытие цинком (цинкование, оцинковку) по выгодной цене

Цена гальваноцинкования рассчитывается индивидуально — она зависит от компонентного состава электролита, плотности тока, габаритов металлоизделий. ГК «МеталлЭнергоХолдинг» оснащен оборудованием, используемым для обработки деталей разных размеров. Заказать услугу гальванического покрытия цинком (цинкования, оцинковки) можно по телефону +375-82-003-210-437 или электронной почте компании minsk@metatorg.ru.

Услуга карбонитрации от ГК «МеталлЭнергоХолдинг»

Насыщение поверхности углеродистых, нержавеющих сталей или чугуна называется карбонитрацией. Металлы упрочняются, становятся тверже, повышается износостойкость деталей, снижается риск атмосферной и межкристаллитной коррозии. Принцип обработки заключается в насыщении металлов углеродом. Для этого используют специальную среду. При определенных условиях сталь или чугун начинают адсорбировать молекулы углерода и азота с образованием карбонитридов в поверхностном слое.

Карбонитрирование применяется на многих производствах. Оно необходимо для обработки металлопроката, готовых конструкций, деталей, элементов узлов движения. В зависимости от состава среды формируется защитный слой. По сути, он выполняет функцию защитных покрытий. Принимаются заявки на упрочнение режущей инструментальной оснастки, разъемных и неразъемных пресс-форм, зубцов шестерен и венцов червячных передач, деталей насосов и нагнетателей, элементов пар трения скольжения/качения.

Технология карбонитрации

В зависимости от особенностей технологической операции упрочняется только часть или вся деталь. Перед карбонитрированием проводится абразивная очистка или травлением металла с последующим обезжириванием. Нагрев осуществляется в специальных камерах или печах. Для охлаждения металлов используется вода, масло или естественная воздушная среда. Перед приемкой предусмотрена промывка и сушка деталей.

Процессы карбонитрирования

| Метод | Виды рабочей среды | T, °C | Время в часах |

| Газовый | NH3 +СО2 | 560–580 | 1,5–4 |

| Солевой | раствор цианата | 550–610 | 0,2–3 |

| Плазменный | N2 + H2 + (СО2/СН4) | 300–600 | 1–60 |

Преимущества упрочнения карбонитрацией

Основной плюс технологии углеродоазтного насыщения — появление карбонитридных фаз, которые намного пластичнее нитридных и не склонны к отпускной хрупкости. За счет равномерного нагрева величина диффузного слоя стабильная по всей поверхности обрабатываемого объекта или его части. При термической обработке в металлах снимаются остаточные внутренние напряжения, возникающие при пластической деформации. Насыщение не влияет на геометрические размеры, точность параметров сохраняется в пределах микронов. Технология применяется для сталей, которые невозможно упрочнить традиционными методами закалкой и обжимом. При шлифовке и полировке свойства упрочненного слоя не изменяются.

Механические свойства карбонитрированного металла

| Параметр | Значение | |

| Толщина образуемого слоя | 0,01–0,66 мм | |

| Длительность обработки | 0,5–4 часа | |

| Коробление и поводки длинномеров | до 0,01 % | |

| Поверхностная твердость HV·10-1 | 400–1200 МПа | |

| Улучшение характеристик | задиростойкости | + |

| склонность к охрупчиванию | + | |

| изностойкость | до 11 раз | |

| усталостная прочность | 1,5–2 раза | |

| Снижение | коэффициента трения | 1,5–5 раз |

| риска коррозии перлита | до 2 раз | |

Заказать карбонитрацию по выгодной цене

ГК «МеталлЭнергоХолдинг» указывает услуги по упрочнению металлов методом углеродно-азотного насыщения. Цена карбонитрации зависит от применяемых методов, времени обработки и габаритов обрабатываемых объектов. Заказать услуги можно по телефону +375-82-003-210-437, электронной почте minsk@metatorg.ru.

Многослойное покрытие медью и никелем от ГК «МеталлЭнергоХолдинг»

Многослойное покрытие медью и никелем — это востребованный процесс в сфере производства, приборостроения и выпуска деталей. Наличие защитной прослойки помогает существенно продлить срок годности, обеспечивает внешнюю эстетику.

Преимущества многослойного покрытия медью и никелем

- повышенная механическая прочность;

- электрохимическая сопротивляемость;

- антикоррозийность;

- улучшение твердости, износостойкости;

- резистентность к агрессивной среде (кислотам, щелочам);

- снижение затрат времени и ресурсов на производственную шлифовку, полировку поверхностей;

- профилактика возникновения дефектов и царапин;

- формирование требуемой эстетики и блеска, гладкости, выравнивания;

- оптимизация трудовых процессов.

Технология двухслойного покрытия медь-никель

За счет присутствия послойной защиты можно добиться улучшения функциональности внешних элементов техники, приборов и отдельных деталей. Основное назначение покрытия медью и никелем — это антикоррозийный эффект, а также декоративность. Для уверенности в работоспособности и эффективности покрытия важно использовать только качественные и проверенные сплавы, соблюдать все условия при нанесении.

Особенности покрытий и методик нанесения меди и никеля

| Тип обработки | Вариант применения | Особенности | Сфера использования |

| Медь | Самостоятельно почти не применяется, считается предварительным этапом перед напылением никеля. | Отличается способностью к окислению, реакцией с оксидами и солями. Самостоятельно может использоваться в гальванопластике, в углеродной цементации. | Медный осадок создает требуемый слой для радиоэлектронных приборов, он необходим при создании плат в печати и для цифровой техники. |

| Никель | Никелирование служит надежной прослойкой от образования очагов коррозии. Также никелированная поверхность смотрится привлекательно, применяется для облицовки и декора. | За счет образования мембранной прослойки в ходе пассивации достигается требуемая стойкость к ржавчине, кислотам и воздействию щелочей. Присутствует сильная пористость, которая устраняется более плотным слоем при распылении до 30 мкм. | Никель отличается электролитической твердостью, дает нужную катодную защиту, что важно для создания важных промышленных компонентов. |

Многослойное покрытие медью и никелем наносится методом электролиза с погружением в электролитические составы либо распылением. В итоге образуется прочная пленка с требуемой плотностью и толщиной. Методика многослойной защиты запчастей и компонентов обладает рядом полезных аспектов, которые востребованы в производстве и промышленности.

Применение покрытия медно-никелевым сплавом

Многослойное покрытие медью и никелем используется на различных производственных линиях и предприятиях авиапрома, автопрома, в сфере электроники, судостроении. Данная обработка встречается на комбинатах и заводах, выпускающих компоненты для приборов и станков, радиотехники, гальванопластики, ВПК. Двухслойное покрытие служит для продления срока эксплуатации техники и деталей.

Заказать многослойное покрытие медью и никелем по выгодной цене

Заказать услугу многослойного покрытия медью и никелем можно в нашей компании ГК «МеталлЭнергоХолдинг». Наша цена — самая выгодная на рынке, подкрепляется гарантией качества.

Будем рады ответить на все вопросы в ходе консультации, для оформления заказа свяжитесь с нами по телефону +375-82-003-210-437 или через электронную почту minsk@metatorg.ru. Осуществляем доставку по всей России в кратчайшие сроки, также отправляем поставки в страны СНГ.

Процесс многослойного покрытия медью, никелем и хромом на заводе ГК «МеталлЭнергоХолдинг»

Многослойное покрытие медью, никелем и хромом — это надежный способ профилактики от коррозии и разрушения металлопроката. Данная методика также используется также для улучшения визуальных параметров разных технических деталей и компонентов.

Преимущества многослойного покрытия медью, никелем и хромом:

- качественная внутренняя механическая и электрохимическая сопротивляемость;

- гарантия антикоррозийности;

- твердость, жаростойкость, устойчивость к износу;

- стойкость к влиянию кислот и щелочей;

- сокращение времени и объема работы в операциях по шлифовке и полировке;

- профилактика дефектов, царапин, повреждений;

- достижение требуемого блеска и гладкости, выравнивания поверхности;

- улучшение условий труда, экономичность рабочего процесса;

- декоративная внешняя отделка.

Особенности трехслойного покрытия медь-никель-хром

Присутствие нескольких слоев функционального и декоративного состава — это гарантия от коррозийных процессов. Для нанесения используются качественные сплавы, соответствующие стандартам. Толщина слоя при многослойном покрытии медью, никелем и хромом обычно небольшая, но этого достаточно для обеспечения требуемых условий. Металлопокрытия обладают рядом преимуществ для предприятий, производителей и пользователей.

Характеристики никелевого, медного, хромового покрытия

| Слой | Описание | Технология использования | Практическое применение |

| Медь | Легкая реакция окисления, притягивает оксиды и соли. | Применяется как катодный слой, дополнительная обработка металла перед финальным никелированием и хромированием | Требуется для цементации углеродом, в гальванопластике для получения металлических копий. За счет медного электрического осаждения можно получить функциональный слой для радиоэлектроники, выпуска компьютерных и печатных плат. |

| Никель | Служит надежной антикоррозийной прослойкой. Легко проходит пассивацию в воздухе, создает тонкую мембрану, не теряющую блеск. Она защищает от внешних воздействий, повышает стойкость к коррозии и влиянию кислот, щелочей. | Необходим для придания декоративного вида, облицовки предметов. | Никелирование служит профилактикой испарения сильнее медного аналога. Твердость как электролита и катодная защита для железа и сплавов также ценится в производстве. Это связано с пористостью тонкой прослойки, что может создать коррозийные очаги. Можно избавиться от пористости, сделав более толстое распыление до 22-30 мкм или сделать его многослойным. |

| Хром | Активный металл с электроотрицательным зарядом, сильно пассивируется в окисленной среде. | Придает прокату качества, свойственные благородным металлам: антикоррозийную стойкость к кислотам и щелочам. | Оксидная мембрана поддерживает блеск и предотвращает блеклость. Блестящий вид поверхности сохраняется даже в воздушной среде. |

Технология нанесения защитного покрытия из сплава меди, никеля и хрома

Общая методика многослойного покрытия медью, никелем и хромом заключается в применении электролитов в виде суспензии. В смесь может входить каолин или иные твердые антипроводящие частицы. В ходе электролиза частицы токонепроводящего вещества оседают и включаются в осадок. Таким образом никелевый слой растекается равномерно по всей поверхности металлической заготовки. Хромовые составы наносят на подслой из меди или никеля, пленка имеет толщину 0,005-1 мм.

Применение омеднения, никелирования и хромирования

Многослойное покрытие медью, никелем и хромом в основном требуется на предприятиях, выпускающих приборы и элементы конструкций, механизмов. Данная технология востребована в станкостроении, автопроме, судостроении, авиационной промышленности, ВПК и сельском хозяйстве. Защитное покрытие используется для продления сроков службы инструментов и спецтехники от воздействий внешней среды, а также в производстве электроники и для гальванической пластики.

Заказать многослойное покрытие медью, никелем и хромом по выгодной цене

Заказать услугу многослойного покрытия медью, никелем и хромом можно в нашей компании ГК «МеталлЭнергоХолдинг». Обеспечим качество по стандарту и отправим партию в любую точку России и стран СНГ. Цена для всех — доступная, для постоянных и оптовых клиентов есть специальные предложения. Принимаем запросы по телефону +375-82-003-210-437, электронной почте minsk@metatorg.ru.

Услуга оксидирования на заводе ГК «МеталлЭнергоХолдинг»

Оксидирование представляет собой процесс создания оксидной пленки на поверхности готовых объектов или элементов путем проведения окислительно-восстановительных реакций. Применяется для стали разных марок, алюминия, титана. Толщина пленки составляет от 1 до 10 мкм. Она может выступать в качестве защитного или декоративного слоя, который не дает металлу ржаветь и разрушаться при воздействии кислорода. Подобная обработка востребована для металлоконструкций, размещаемых на открытых уличных площадках.

Процесс оксидирования

Преимуществами в пользу выбора оксидной обработки являются:

- формирование надежной защиты от коррозионных процессов;

- увеличение надежности и продление срока службы металлических изделий;

- возможность изменения цвета рабочей поверхности.

Технология оксидирования заключается в применении специализированных растворов или электротока для создания тонкого покрытия. Предварительно заготовки обезжириваются и очищаются от загрязнений. Далее они помещаются в определенную среду, где под влиянием агрессивных факторов образуется плотная равномерная оболочка.

Оксидировка металлоконструкций (или чернение) возможна несколькими способами:

- электрохимический — микродуговой метод, а также использование электролитов;

- химический — с подготовкой растворов или расплавов окислителей (нитраты, хроматы), детали выдерживаются в жидких средах, просушиваются и подвергаются финишной обработке;

- термический — технология нагрева в специальных условиях. для легированных сталей необходим нагрев до температуры порядка +700 °С в течение одного часа (воронение);

- плазменный — с применением разрядов постоянного тока и низкотемпературной плазмы с повышенным содержанием кислорода.

Получаемая в результате оксидирования пленка устойчива к механическим повреждениям, влаге и солнечным лучам, а также перепадам температурного режима. Благодаря использованию современного оборудования и строгому соблюдению технологических карт удается добиться устойчивого покрытия, не меняющего структуру металлических конструкций и деталей, а также защищающего их от коррозии.

Таблица. Виды оксидировки для титановых сплавов.

| Метод | Марка |

| Высокотемпературное | ПТ-7М, ВТ1-0, ВТ1-00, 3М |

| Низкотемпературное | ПТ-1М, ТЛ3 (ТЛ-В1), ПТ-7М, 19, ВТ3-1, ОТ4 |

| В графите | 3М, ПТ-3В, 19, ВТ3-1, 40, 3 |

| Защитное | ПТ-1М, ПТ7М, 40, ПТ-3В, ТЛ3, ТЛ5, 5В |

| Двойное | 3М |

При оксидировании элементов сложных конструкций с большим количеством зазоров и отверстий малого диаметра пленка распространяется равномерно по всему корпусу, не искажая их конфигурацию. Также воронение не меняет структуру металла, не снижает его прочностных и усталостных свойств.

Заказать оксидирование по выгодной цене

Заказать услугу оксидирования можно на сайте компании ГК «МеталлЭнергоХолдинг». Ее цена зависит от выбранного способа и объема металла, подготовленного для чернения. Свяжитесь с нашими специалистами по телефону +375-82-003-210-437 или электронной почте minsk@metatorg.ru, они ответят на все ваши вопросы и помогут с оформлением.

Плакирование: актуальность и использование метода

Трубопроводные системы – это, практически, одно из наиболее распространенных направлений металлургической промышленности. От качества любой детали трубопровода зависит работа абсолютно всей системы. Поэтому к изготовлению таких деталей нужен особый подход: важна точность их исполнения, а также качественная обработка. Для того чтобы добиться максимальной прочности этих и многих видов металлического проката, нужно проведение специальных работ. Одна из них – плакирование.

ГК «МеталлЭнергоХолдинг» – ведущий производитель на рынке металлургической промышленности. При этом, наша компания занимается не только производством и продажей металлопроката, но и предоставлением разных услуг. Одна из таких работ – это плакирование. Данный метод позволяет улучшить свойства металлических поверхностей, продлить их срок службы, а также защитить от быстрого износа. Используется подобный метод и для другого металлопроката – листов, проволок и т.д.

Метод плакирования

Наша компания осуществляет все свои работы согласно нормативам. В производстве мы ориентируемся не только на свой многолетний опыт, но и берем пример с ведущих мировых корпораций. Используем мы современное оборудование, а за грамотное выполнение поставленной задачи отвечают наши опытные специалисты.

Послойное соединение металлов осуществляется основными методами:

| Пакетная горячая прокатка | Это наиболее распространенный тип работ. При этом способе на матрицу металла с обеих сторон накладываются нужные металлы, после чего весь профиль поддается горячей прокатке. |

| Холоднокатаный метод | Этот метод актуален в том случае, если речь идет сразу о нескольких видов металла |

| Сварка взрывом | Способ, который используется наиболее редко. Он применяется только в том случае, когда соединение другими способами невозможно. |

| Волочение трубы с сердечников | Применяется для проволоки |

Плакирование позволит обеспечить следующие качества прокату:

- Повышенные прочностные характеристики.

- Устойчивость к коррозии.

- Долгий срок службы.

- Жаростойкость, возможность легко переносить температурные скачки.

Как заказать плакирование поверхности по самой низкой на рынке цене от компании ГК «МеталлЭнергоХолдинг»

Для того чтобы заказать услугу у нас, достаточно просто позвонит по контактному номеру +375-82-003-210-437 или написать на почту minsk@metatorg.ru. Цена у нас намного меньше, чем у конкурентов.

Покраска кистью от компании ГК «МеталлЭнергоХолдинг»

Покраска кистью — это метод нанесения на металлическую поверхность декоративно-защитного покрытия ЛКМ без использования распылителей, или других приспособлений, способствующих механизации производственного процесса. Такая операция востребована не только в быту, но и в ряде промышленных и хозяйственных направлений ввиду невозможности окрашивания другим способом.

Особенности покраски кистью

Процесс покраски кистью предполагает применение ручного инструмента и лакокрасочных материалов, соответствующей вязкости. Чтобы покрытие было надежным и долговечным, необходимо выполнить ряд подготовительных операций.

В первую очередь с поверхности металлоконструкции удаляются ржавчина и различные загрязнения, а также старая краска. Для этого могут применяться электромеханические устройства (шлифовальный станок) или материал для ручной обработки (например, наждачная бумага). Также возможно применение химических реактивов. После завершения процесса обязательным условиям является обезжиривание металла при помощи различных растворителей.

На следующем этапе металлоконструкция покрывается грунтовочным составом, который повышает ее защищенность от неблагоприятного воздействия окружающей среды и увеличивает показатель адгезии. После высыхания грунта, можно наносить непосредственно ЛКМ.

В зависимости от необходимых характеристик могут использоваться всевозможные типы лакокрасочных веществ:

| Грунт | Изолирующий, пассивирующий, протекторный, ингибирующий, алкидный, фосфатирующий, преобразующий |

| Краска | Алкидная, эпоксидная, масленая, полиуретановая, акриловая |

Выбор того или иного варианта напрямую зависит от условий эксплуатации и требуемой плотности слоя.

В качестве достоинств метода покраски кистью металлоконструкций выделяют:

-

удобство обработки мелких деталей;

-

высокий показатель адгезии к основанию;

-

сниженный расход ЛКМ при окрашивании изделий небольшой площади.

Такая технология нанесения защитно-декоративного покрытия широко применяется на конструкциях, основой которых являются стальные прутья, трубы небольшого сечения. То есть окрашиваемая площадь незначительная и поэтому применение распылителей или других приспособлений нецелесообразно.

Как заказать услугу покраски кистью по самой низкой цене на м2

В ГК «МеталлЭнергоХолдинг» можно заказать услугу покраски кистью на выгодных условиях. Ее цена существенно ниже среднерыночных предложений и при этом качество работ всегда на высоте. Для подачи заявки можно позвонить по телефону +375-82-003-210-437 или отправить запрос на электронную почту minsk@metatorg.ru.

Покраска краскопультом от компании ГК «МеталлЭнергоХолдинг»

Покраска краскопультом имеет много преимуществ, начиная от обработки, как металла, дерева, пластика, камня, кирпича, так применимость для антикоррозийной обработки металлических полотен. В качестве красящего состава может использоваться акриловая, алкидная эмаль, густота которых проверяется перед нанесением на заготовку, вискозиметром. Подача окрашивающей струи зависит от размера отверстия сопла. Если для водоэмульсионного раствора подойдет агрегат с соплом до 1.4 мм, то грунтовка распыляется при помощи отверстия до 1.5 мм. Для нанесения выравнивающей основы на полотно пригодится сопло диаметром 1.6-1.8 мм. И самое большое сопло нужно для использования жидкой шпаклевки – от 2 до 3 мм. Что же касается видов краскопультов, то их достаточный выбор, начиная от ручного механического, который подходит для воздушного и безвоздушного способа окрашивания. Также наше производство – ГК «МеталлЭнергоХолдинг» имеет покрасочные станции, электрические агрегаты, работающие по ранее указанному принципу и приборы пневматического типа. Заказать услугу (покраску краскопультом) у нас можно оптом и в розницу.

Применение покраски краскопультом имеет такие особенности:

- Создание презентабельного полотна;

- Большая производительность работ;

- Доступная стоимость;

- Окраска наравне с обработкой;

- Применение приборов последнего поколения;

- Малая затрата времени на покраску.

Технология покраски краскопультом

После подготовки полотна – очистки от старой краски, грязи, пыли, глянцевой поверхности, нанесения обезжиривателя, выбирается вид краскопульта. Потом заполняется бачок краской или другим раствором, и выставляется регулировка подачи (при давлении до 6 МПа) и расхода краски. После проведения тестированного окрашивания, начинается основная покраска полотна по направлению к нему агрегата в параллельном расположении. Это помогает обработать полотно равномерно с малым расходом краски.

Производственная характеристика покраски краскопультом:

| Услуга | Покраска |

| Прибор | Краскопульт |

| Стоимость | По договоренности |

| Производство | Россия |

| Лицензия | + |

| Температура обработки | +15/+30 С |

Применение покраски краскопультом

- Изготовление транспортных средств.

- Строительная сфера.

- Сборка мебели.

- Дизайнерская сфера.

- Создание производственных и бытовых станов.

Как заказать услугу покраски краскопультом по самой низкой на рынке цене

По номеру +375-82-003-210-437, e-mail minsk@metatorg.ru. Ответ от сотрудника компании придет в считанные минуты. Цена зависит от объема заказа, сложности и срочности работы, вида обработки, наименования.

ГК МеталлЭнергоХолдинг принимает заявки на полимерную покраску профилей. Выполняем заказы любого объема быстро и качественно, организуем доставку готовых изделий на объект заказчика. Работаем с материалом заказчика или используем в качестве заготовок металлопрокат собственного производства. Чтобы сделать заказ или узнать подробнее о ценах и сроках выполнения заказа, свяжитесь с нашим менеджером по телефону, номер которого указан на сайте, или напишите нам на электронную почту.

Технологии полимерно-порошковой покраски

Способ полимерной покраски позволяет создавать прочное и равномерное защитно-декоративное покрытие на изделиях любой формы, включая гладкий и профилированный лист, гнутый профиль сложной формы. Целью нанесения декоративных, защитных и защитно-декоративных покрытий на профили и металлоконструкции является улучшение внешнего вида изделий, защита металла от внешних воздействий, увеличение срока службы деталей и конструкций. Полимерные покрытия обладают абсолютной влагостойкостью, устойчивостью к воздействию УФ-излучения и химически агрессивных сред, сохраняют первоначальный внешний вид в течение всего срока службы.

Технологии полимерной покраски применяются для нанесения покрытий на металлоизделия и профили из алюминия, углеродистой и оцинкованной стали:

- П, Т, Н. U-образный гнутый профиль;

- профили с С и Z-образной формой поперечного сечения;

- профили типа ПГС, Е и Сигма;

- профили для монтажа обрешетки (ГПО, ПО, ОП), шляпные, корытные, Омега;

- элементы для монтажа вентилируемого фасада;

- профлист, профнастил, гладкие и перфорированные металлические листы;

- рейки, кронштейны, зажимы, галтели, уголки, направляющие шины;

- полосы, прутки, круглые и профильные трубы.

Выполняем покраску образцов, небольших и крупных партий металлоизделий. Можно выбрать любую текстуру и фактуру — матовую, полуматовую. глянцевую, полуглянцевую с эффектом Шагрень, Антик. Муар, Крокодиловая кожа, Молотковый эффект.

Преимущества сотрудничества с нашей компанией

- Современное оборудование. Наши технологические линии оснащены высокопроизводительным оборудованием — установками электро- и трибостатической зарядки для напыления краски на изделия большой длины, транспортной системой, камерами напыления, печами полимеризации

- Качественные материалы. Мы используем термореактивные и термопластичные красители всех цветов из каталога RAL, включая покрытия с эффектом Металлик — эпоксидные, полиэфирные, полиуретановые, акрилатные, поливинилхлоридные, полиамидные, на основе полиолефинов.

- Точные сроки. Ваш заказ будет готов точно в срок, указанный договоре. Современное оборудование и большой опыт в окрашивании металлоизделий и металлоконструкций позволяет нам выполнять заказы любого объема в рамках отведенного времени.

- Гарантия качества. Полимерная покраска профилей выполняется в соответствии с требованиями ГОСТ 9.410-88 с применением сертифицированных материалов. Каждая партия продукции проходит проверку на определение адгезии, эластичности, плотности и качества поверхности покрытий. Также проверяется прочность покрытия к ударным нагрузкам, измеряются электрические и физико-механические свойства напыляемых покрытий.

- Упаковка и маркировка продукции. Готовые изделия упаковываются согласно требованиям госстандартов с применением упаковочных материалов, которые обеспечивают сохранность продукции в процессе транспортировки и хранения. На каждую упаковку наносится транспортная упаковка и манипуляционные знаки согласно ГОСТ 14192-96.

- Организация доставки. Готовая продукция отправляется на объект заказчика автотранспортом нашей компании, ТК по выбору заказчика, ж/д или морским транспортом, самовывозом с бесплатной погрузкой в транспорт заказчика.

- Ценовая доступность. Предлагаем услуги высокого качества по оптимальным ценам. Стоимость полимерной покраски профилей в нашей компании ниже, чем у конкурентов.

Как сделать заказ

Чтобы оформить заявку на полимерную покраску профиля, позвоните нам по телефону или отправьте заявку электронной почтой. Наш специалист свяжется с вами в самое ближайшее время, уточнит детали заказа, рассчитает стоимость услуг, ответит на все возникшие вопросы.

Порошковая покраска от компании ГК «МеталлЭнергоХолдинг»

Мы предлагаем заказать услугу порошковой покраски металлических полотен (деталей), варьируемых, как по толщине, конфигурации, так и сплаву, как производственным предприятиям, так и частным лицам. Сотрудничество ведется на основании государственной лицензии, предоставляя на окрашенные детали сертификат качества. Оптовым заказчикам предоставляются скидки и бонусы. Методика порошковой окраски представляет собой использование сухого порошка, который впитывается в обрабатываемую поверхность за счет электростатического воздействия, а также с использованием закрепления лакокрасочной эмали на металле при помощи теплового нагрева или воздействия ультрафиолета. При этом технология окраски выполняется достаточно быстро – за один заход можно нанести до 80 микрон состава. Ко всему этому цена такого метода остается доступной, благодаря малой потере лакокрасочного порошка в ходе работы.

Порошковая покраска выделяется такими особенностями:

- Экологичностью;

- Получением прочного, износостойкого полотна;

- Презентабельной поверхностью;

- Стойкостью обработанных деталей к воздействию щелочей, ржавчины, кислот, влаги;

- Применимостью полученных деталей для разных сфер деятельности.

Как происходит процесс порошковой покраски:

Для проведения обработки применяется коронный электростатический пистолет, который за счет сжатого воздуха и электрода выпускает краску на полотно. Также используется и другая технология, заключающаяся в применении идентичного прибора, но уже краска поступает на металл, благодаря фрикционному контакту частиц порошка с внутренней частью пистолета. Или может быть применено газопламенное напыление порошка (использование газовой горелки для плавки лакокрасящих веществ).

Производственная характеристика покраски:

| Наименование | Порошковая покраска |

| Виды красок | Термопластичная, термореактивная |

| Обработка | Ручная, автоматическая |

| Стоимость | По договоренности |

| Производство | РФ |

Где используется порошковая покраска:

- Машиностроение.

- Мебельное производство.

- Моделирование.

- Изготовление бытовой техники.

- Медицинская сфера.

- Создание спортивного инвентаря.

- Производство металлопрофиля, черепицы.

Как заказать услугу порошковой покраски по самой доступной на рынке цене

Для этого наберите номер +375-82-003-210-437, или примените электронную почту minsk@metatorg.ru. Ответ от менеджера поступит в течение пяти минут. Составление официального договора о сотрудничестве обязательно.

Силицирование заказать которое Вы можете в компании ГК «МеталлЭнергоХолдинг»

Силицирование – это достаточно простая технология по обработке металлических деталей кремнием, которая придает заготовкам стойкость к различным видам кислот – серной, соляной, азотной. Кроме этого обработанный металл не подвергается налету ржавчины и может использоваться при перепадах температур. Главным признаком нанесения на деталь кремниевого состава считается белый пористый налет. Последнее подразумевает под собой дополнительную обработку после силицирования в масле, а затем и покрытие заготовки плазмой. Это все увеличивает срок службы металла на неопределенное количество времени в зависимости от слоя кремния (от 0,15 мм).

Особенность силицирования

Обработка при помощи кремниевого состава может производиться с применением трех методик. Это порошковая обработка на основе ферросилиция, шамота и хлористого аммония. Второй вид нанесения заключается в использовании ферросилиция, хлористого калия и дополнительных элементов, и называется обработкой в жидкости. И третья технология – это использование газовых камер, а также раствора на основе хлора, водорода.

Но независимо от типа покрытия кремнием, силицирование выделяется следующими особенностями:

- Продлением срока службы металлоизделия;

- Высокой производительностью;

- Доступной стоимостью;

- Применением заготовок после обработки в различных сферах деятельности.

Технология силицирования

Нанесение кремния происходит при высоких температурах (950/1100 С). Для этого металл помещается в резервуар с раствором и последующим перемещением в печь, где будет проходить диффузия металлической детали. Охлаждение заготовки происходит естественным образом.

Производственная характеристика

| Наименование | Силицирование |

| Производство | РФ |

| Стоимость | По договоренности |

| Лицензия | + |

| Вид обработки | По запросу |

Использование силицирования:

- Химическая сфера.

- Нефтеперерабатывающая сфера.

- Изготовление транспортных средств.

- Производство насосов.

- Целлюлозно-бумажная промышленность.

Как заказать услугу силицирования по самой низкой на рынке цене

Заказать услугу Силицирования можно при сотрудничестве с компанией – ГК «МеталлЭнергоХолдинг». Цена зависит от наименования и размера металла, срочности заказа, вида и толщины покрытия кремнием.Для покупки обратитесь к нашим менеджерам по номеру телефона +375-82-003-210-437 или электронной почте minsk@metatorg.ru

Термодиффузионное цинкование ГОСТ 9.316-2006 от завода ГК «МеталлЭнергоХолдинг»

Мы предлагаем все виды услуг обработки металла. У нас можно заказать термодиффузионное цинкование по ГОСТ 9.316-2006. Чтобы сделать заказ или получить консультацию, обратитесь к нашему менеджеру.

Термодиффузионное цинкование по ГОСТ 9.316-2006 — технология, преимущества, характеристики покрытия

Антикоррозионное покрытие получают путем погружения проката в порошковый цинк, нагретый до температуры +300С +400С. Результатом высокотемпературной обработки является создание цинкового покрытия, имеющего равномерную толщину и обладающего высокой адгезией к основе. Данная технология позволяет покрывать защитным покрытием детали любой конфигурации, включая элементы с резьбой.

В нашей компании можно заказать цинкование методом термодиффузии:

-

метизов — болтов, гаек, шайб, шпилек;

-

шин заземления различных форм и модификаций;

-

элементов молниезащиты, стержней, держателей и зажимов;

-

мостовых цоколей и аналогичных конструкций;

-

крепежных хомутов и скоб для РЖД;

-

опорных колонн и ферм перекрытий;

-

опор ЛЭП, профиля, трубного проката;

-

дорожных и мостовых ограждений;

-

перил и лестниц.

Характеристики термодиффузионного цинкования

Среди преимуществ твердофазных диффузионных покрытий на основе цинка (ТДЦ) можно отметить высокую.твердость и износостойкость, хорошее сцепление с поверхностью металла. Такое покрытие не склонно к старению, обладает стойкостью к механической деформации и атмосферным факторам.

Как проводится термодиффузионное цинкование:

-

Подготовка поверхности. Чтобы обеспечить максимально качественное сцепление покрытия с основой, выполняется дробеметная и/или пескоструйная обработка металлопроката. Первичная обработка позволяет эффективно удалить с поверхности грязь и следы коррозии.

-

Дополнительная обработка. Большая часть проката поставляется в консервационной смазке. Для удаления консервационных составов проводится обезжиривающая мойка.

-

Процесс ТДЦ. В специальную печь-реактор загружается необходимое количество цинкующего порошка и деталей, подлежащих термодиффузионному цинкованию. Весь процесс ТДЦ занимает 3-4 часа.

-

Постобработка. Обработанные детали выгружаются из печи и промываются от остатков порошка. Далее, для закрепления покрытия и придания прокату эстетичного вида, проводится фосфатная пассивация. Так называется процесс образования на поверхности деталей высокопрочного пленочного покрытия из нерастворенных фосфатов. Заключительный этап — сушка изделий.

Наши преимущества

-

Высокое качество услуг. Перед цинкованием металла выполняется многоэтапная подготовка поверхности, осуществляется 100% контроль качества подготовленной поверхности. Проводятся измерения толщины и плотности покрытия, контролируется химический состав и коррозионная стойкость, оценивается внешний вид покрытия.

-

Проведение НИОКРов. На нашем предприятии регулярно проводятся научно-исследовательские и опытно-конструкторские работы, целью которых является усовершенствование процессов цинкования.

-